ABOUT

- KANAYAについて

- 高岡銅器について

- デザイナー

- プロジェクトメンバー

タブ内容を展開する(公開サイトには表示されません)

タブ1(公開サイトには表示されません)

KANAYAについて

ブランドコンセプト

高岡銅器とは、1611 年(慶長16 年)加賀藩主、前田利長が町の繁栄を図るために7人の鋳物師を高岡市金屋町に呼び寄せたことからはじまりました。そして誕生から400年を迎えた2011年にKANAYA は生まれました。

「人々の豊かな時間と共に在るブランド」をコンセプトに、職人の手によって丁寧に作り上げられる金属鋳物にデザインや機能を付加し現代のライフスタイルにマッチした製品を提案しています。

KANAYA 製品は購入した時が完成形ではなく、人と日々触れ合うことで、時間と共に独特のなめらかな感触が生まれ、真の美しさが溢れだします。つまり人と共に生きていく製品なのです。

そのために、人々にとって本当に魅力的なものづくりを心掛けています。

伝統技術の魅力を引き出す

時間と共に美しさが成熟する金属鋳造の技術。

独特の風合い醸し出す着色・塗装の技術。

高岡銅器の魅力を再確認しながら新たなデザインを伝統技術で実現した製品は、「永い時を共に過ごしていきたい」と感じていただくことができます。

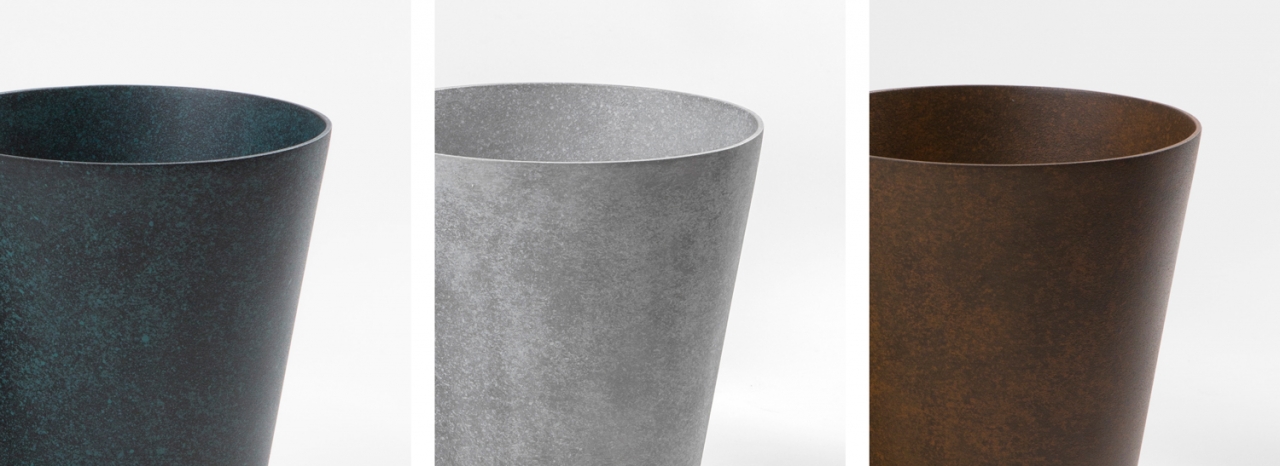

多くの新商品に施されている「錆色」は、高岡銅器の独特の塗装技術ひとつで、K ANAYA 製品を象徴する色でもあります。

永い間、愛用している様な感覚になる穏やかな風合いを持ちながらも、通常エクステリアにも用いられるため、色の美しさだけでなく耐久性にも優れています。

異素材との融合

KANAYAでは、異素材を扱う企業との産地間連携に積極的に取り組んでいます。

これは、本当に良いものを人々に届けたい想いから、広い視野角でものづくりに取組んでいるからです。

革、ガラス、木材。鋳物と異素材との妙をお楽しみください。

自分らしさを求める人々に向けて

機能やデザインを越え、自由と新たな価値観を求める人々に向けた製品を提案しています。

自身のライフスタイルによって機能やカラーバリエーションをセレクトできる製品展開を行っています。

つまり、KANAYAは人と出会い、そして共に豊かな時間を過ごしていくブランドであることを望んでいます。

タブ1 終わり(公開サイトには表示されません)

タブ2(公開サイトには表示されません)

高岡銅器について

高岡銅器の歴史

高岡銅器は、1611年(慶長16年)加賀藩主、前田利長が町の繁栄を図るために7人の鋳物師を高岡市金屋町に呼び寄せたことからはじまり、今年で400年を迎えます。当初は大名に献上する美術工芸品としてスタート。その後、仏具、鍋釜、花瓶、茶道具、装飾金具として国内外に広く普及していきました。海外では、1862年のロンドン万国博覧会や1867年のパリ万国博覧会などを通して紹介され、輸出品としても美術銅器は確固たる地位を築いていきました。

素材も当初は、鉄が中心でしたが、江戸時代中頃から、銅、錫、青銅、真鍮等の合金やアルミニウムへと多岐にわたり展開し製法技術は更に向上していきました。また、それに伴い、研磨・彫金・着色等の加工技術も発展し多様な表現方法を確立していきました。そして、製法と加工の両技術の発展を続けて、今に至っています。

1975年(昭和50年) には「国指定伝統的工芸品」の第一次指定、1979年(昭和54年) には特定産業の産地指定を受け、高岡銅器協同組合は2008年(平成20年) 1月11日には特許庁より「地域団体商標」として登録されました。

特徴

高岡銅器は、自由で繊細な造形でしなやかでしっとりとした美しい鋳肌が特徴です。時間の経過とともにその表情や感触に深みがうまれ、奥に潜んでいた真の美しさが現れてきます。人と共に成熟していく工芸品です。

製造には、原型づくり→鋳造→仕上げ加工→着色 という工程をたどり、どの工程においても、熟練した職人の手技の粋が発揮され、それらが連携することにより、1つの造形美が生まれます。高岡は日本唯一の青銅器の産地として、茶器、花器、香炉、仏具から梵鐘、野外の大型ブロンズ像(銅像) に至るまで製造しています。

1.鋳造技術

鋳造とは、鉄、銅、錫、青銅、真鍮等の合金やアルミニウムなどの溶かした金属を原型に流し込み、目的の形をつくりだす金属加工法です。数千年前に生まれた鋳造の基本技術は今も変わっていませんが、高岡銅器では主に生型鋳造法、双型鋳造法、蝋型鋳造法、焼型鋳造法の4つの技法を用いています。

その中でも生型鋳造法は、木製または金属製の上下枠に原型を入れ、砂を入れて押し固めます。上下枠をはずし、原型を取り出すと砂の鋳型ができます。これに溶かした金属を流し込んで鋳造します。

1つの原型から数個以上の製品をつくりだすことができること、鋳物砂は繰り返し使用できる(リユース)などの利点もあり、高岡銅器を発展させてきた主力の技法です。

2.仕上げ加工技術

表面加工技術には、サンドラスト、化学研磨、バフ研磨などの技法があり、滑らか表面やくすんだ表面、鏡面など金属がもつ多彩な表情を引き出すことができます。ほかにも金属の表面を削り、他の金属を埋め込む象嵌 (ぞうがん)や酸で腐食することによって模様を付ける腐蝕 (エッチング)があります。

彫金技術は、数多くのタガネを使い分け、優美な模様を創造しています。高岡銅器の名声を高めた要因の一つは彫金の技術で、明治期の万国博覧会では数々の栄冠を獲得するなど、その優れた技法が世界に評価されました。

3.着色技術

熟練の職人がさまざまな手法を駆使し、金属を腐食させて鮮やかな「色彩」を引き出します。着色は、保存性と美化を高めることが目的であり、古くから伝わる様々な素材や薬品を使い、金属の表面を腐食させ金属が持つ本来の色を引き出しています。

タブ2 終わり(公開サイトには表示されません)

タブ3(公開サイトには表示されません)

デザイナー

タブ3 終わり(公開サイトには表示されません)

タブ4(公開サイトには表示されません)

プロジェクトメンバー

プロデューサー

桐山 登士樹(TRUNK)

デザイナー

紺野 弘通

SOMA DESIGN

小林 幹也

SHIMOO DESIGN

森 ひかる

坪井 浩尚

清水 久和

ロゴデザイン

木村 愛

タブ4 終わり(公開サイトには表示されません)

ここまで

(公開サイトには表示されません)

アクセス:加越能バス「金屋町」下車徒歩3分、能越自動車道高岡ICから車で約8分(駐車場有り)